Aplikace tepelného řezání, jako je řezání plazmou a laserem, generují velké množství výparů a částic, které mohou představovat zdravotní rizika pro obsluhu a poškození řezacích strojů.

V řezacích systémech jsou často vyžadovány lapače prachu, které snižují vystavení pracovníků výparům a pomáhají chránit drahé součásti řezacích strojů.Při navrhování systému odstraňování prachu je nutné plně zvážit výzvy různých faktorů v procesu tepelného řezání na sběrač prachu.Mezi tyto faktory patří: distribuce velikosti prachových částic, koncentrace kouře, ztráta tlaku v systému a riziko hořlavého prachu.

Běžné aplikace pro tepelné řezání: Stoly pro řezání za sucha

Výrobci řezacích zařízení obvykle nabízejí suché nebo mokré řezací stoly, které drží řezaný plech.Pro suché řezací plošiny se obvykle používá kazetový sběrač prachu a výpary jsou dopravovány do sběrače prachu vzduchovým kanálem ve spodním stole.

Analýza potenciálních rizik a rizik

Jako u každého procesu by zákazníci měli před výběrem řešení pro odsávání prachu provést analýzu rizik.Jiskry jsou obvykle přítomny při jakémkoli procesu tepelného řezání a nasbíraný prach je většinou hořlavý, což představuje riziko výbuchu, požáru.Řešení zdroje vznícení by měla být zvážena s jakýmkoli systémem sběru suchého prachu.

Kromě toho je třeba vzít v úvahu riziko smíchání různých kovů.

V posledních letech OSHA výrazně snížila přípustné expoziční limity pro mnoho prachů, včetně šestimocného chrómu.Zejména u aplikací, kde se řežou kovy obsahující chrom, jako je nerezová ocel, je obsah chromu výrazně vyšší než u jiných běžných kovů, jako je uhlíková ocel nebo hliník.Ve vnitřních emisních podmínkách bude tento problém výraznější.

Záležitosti vyžadující pozornost při výběru sběrače prachu

Při výběru sběrače prachu pro plošinu pro suché řezání je třeba nejprve určit objem vzduchu potřebný k řízení přetékání kouře a prachu.Obecně lze říci, že čím širší je řezací stůl, tím větší objem vzduchu je zapotřebí k zachycení výparů, a proto je zapotřebí větší sběrač prachu.Množství vzduchu ovlivňují i další faktory, včetně velikosti odsávací jednotky, procenta pokrytí plechem a počtu odsávacích jednotek, které jsou současně zapnuté během procesu řezání.

Pracovní stoly se spodním tahem jsou často rozděleny do více sacích jednotek (nebo zón), aby se snížil celkový průtok vzduchu potřebný k účinnému zachycení výparů, čímž se zmenšila velikost sběrače.Poté přizpůsobte výběr sběrače prachu na základě počtu řezných hlav, technologie řezání (laser, plazma, kyslík-palivo atd.), řezaného materiálu a faktorů, jako je rychlost řezání a rozdělení časové zóny hořáku.Pro větší obrobky lze v jednom sestupném stole kombinovat několik řezacích strojů.

Proud vzduchu přes řezací plošinu musí být dostatečný k vytvoření spádu nad povrchem plošiny k překonání stoupající rychlosti výparů.Rychlost tahu dolů je minimální rychlost vzduchu potřebná k tomu, aby výpary a částice neunikly z řezacího stolu, typicky 150-250 stop/min pro aplikace tepelného řezání a bude nutné ji upravit na základě konstrukce a velikosti řezacího stolu.

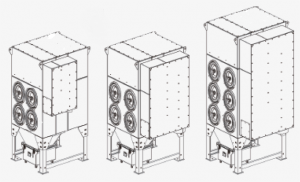

Řešení a výhody sběrače prachu řady CSDC

Jemné výpary vznikající při aplikacích tepelného řezání vyžadují vysoce účinné kazetové lapače prachu, aby byl zajištěn stabilní a spolehlivý provoz systému.Náš sběrač prachu má především konstrukční výhody a vlastnosti

Integrovaný design, kompaktní konstrukce, menší zabírání půdy, jednoduchá a pohodlná instalace na místě a nízké náklady na instalaci.

Pro splnění požadavků na objem vzduchu u různých modelů řezání je k dispozici několik modelů.

Malé rozměry, vysoký výkon, design „plug and play“ a vhodný pro nepřetržitý provoz.

Existují čtyři možnosti přívodu vzduchu v různých směrech, což je výhodné pro připojení potrubí na místě.

Vybaveno integrovaným chladičem jisker pro účinné snížení rizika požáru.

Konstrukce klesajícího průtoku zvyšuje přesnost filtrace a čisticí účinek a zároveň zajišťuje bezpečnost a spolehlivost.

Konstrukce nádoby na prach se snadným čištěním.

Systém lze propojit s dalšími stroji pro propojení.

Povrchový filtrační materiál je jemně navržen pro dosažení lepšího filtračního účinku.Výkon povrchové filtrace, média potažená mikrovlákny a proudění vzduchu směrem dolů mohou výrazně zlepšit výkon sběrače prachu.

1. Povlak z mikrovlákna zlepšuje účinnost filtrace (prostřednictvím: zachycovacího, difúzního a nárazového mechanismu) a i velmi jemné částice mohou být účinně zachyceny a odstraněny z proudu spalin.

2. Funkce povrchové filtrace povlaku z mikrovlákna umožňuje zachycení jemných částic na povrchu membrány filtru a lze je účinně odloupnout pulzním čištěním.3. Běžné filtrační materiály, které neobsahují superjemná vlákna, obvykle způsobují usazování částic uvnitř vláken média, které je obtížné odstranit energií pulzního čištění, a tlakový rozdíl se okamžitě zvyšuje, což má za následek snížení objemu vzduchu pro odstraňování prachu řezací plošinu a kouř nelze účinně odstranit.

4. Režim proudění vzduchu směrem dolů je také důležitý pro udržení stabilního diferenčního tlaku pro aplikace tepelného řezání.Když je pulzní čisticí systém v provozu, proudění vzduchu pomáhá odvádět jemné částice kouře z vnitřku sběrače prachu, aby se zabránilo zpětnému promíchání.

Čas odeslání: 11-02-23