Es ist für uns schwierig, den Schneidkopf absolut schadstofffrei zu machen, aber wir können durch einige Methoden die Betriebszeit verlängern und den Grad der Verschmutzung reduzieren, um so die Lebensdauer des Schneidkopfs zu verbessern und seine Wartungs- und Reparaturkosten zu senken .

Für die oben aufgeführten Verschmutzungsfaktoren, die zur Schneidkopflinse führen, können entsprechende Maßnahmen wie folgt ergriffen werden:

1. Verbessern Sie die Installationsmethode des Glasfaserkopfes

Verbessern Sie die Installationsmethode, sodass der Glasfaserkopf horizontal in den Schneidkopf eingeführt und verriegelt wird.Beachten Sie, dass die Umgebung so sauber wie möglich sein sollte.Wenn sich viele Schwebeteilchen (Staub) in der Nähe befinden, wird empfohlen, diese Arbeit vor der Arbeit um 600 Uhr morgens durchzuführen.

2. Verbessern Sie die Dichtwirkung des Schneidkopfes

Nach dem aktuellen Stand der mechanischen Fertigung ist selbst mit modernster deutscher Technologie eine vollständige Abdichtung des Laserschneidkopfes nicht möglich.Bei der späteren Nutzung dringt unweigerlich Staub in die Linse ein und verunreinigt sie.Der Grund liegt darin, dass sich die Temperatur des Schneidkopfes während des Schneidvorgangs erhöht (Schneidkopf).

Wenn die Temperatur ist<55*C, es kann normal geschnitten werden), erhöht sich der interne Luftdruck und ein Teil des Gases wird aus dem Schneidkopf gedrückt und in die Umgebung abgegeben.Nachdem der Schneidkopf nicht mehr funktioniert (nachdem die Arbeiter die Arbeit beendet haben) und die Innentemperatur auf die Umgebungstemperatur absinkt, ist der Innenluftdruck niedriger als der Umgebungsluftdruck und die Außenluft enthält Staub

Das Gas wird in den Schneidkopf gedrückt, bis der Innen- und Außenluftdruck ausgeglichen ist, woraufhin der Schneidkopf verunreinigt wird.

Die Idee zur Lösung dieses Problems besteht darin, den Luftdruck im Schneidkopf immer positiv zu halten (höher als der Umgebungsluftdruck), um zu verhindern, dass Staubgase in der Umgebung in den Schneidkopf gelangen.

Verbesserungsmethoden sind wie folgt:

(1) Führen Sie stets sauberes, trockenes und ölfreies Gas in den Schneidkopf ein (Stickstoff empfohlen, 0,15 bar Druck).<0,3bar);<br /> (2) Installieren Sie das Atmungssystem und halten Sie das Innere des Schneidkopfs stets unter Überdruck.

3. Tauschen Sie den Schutzspiegel ordnungsgemäß aus

Beim Austausch des Schutzspiegels ist schnelles Handeln gefragt;Und während Sie den schützenden Spiegelfensterkasten herausziehen, verschließen Sie sofort das obere Fenster des Schneidkopfes mit Papierband (die Installationsöffnung des schneidenden schützenden Spiegelfensterkastens) und lassen Sie keine schmutzigen Gegenstände damit in Berührung kommen.Schutzbrille, während der Bediener nicht sprechen kann (um zu verhindern, dass Speichel auf den Schutz spritzt).

Spiegel).

4. Angemessene Gestaltung der Steuerungssequenz der Werkzeugmaschine

Die Ausbreitungsgeschwindigkeit des Lichts ist größer als die Gasübertragungsgeschwindigkeit, und das Schneidgas verzögert sich beim Schneiden oder Durchstechen.Der Laser beginnt mit der Bearbeitung und das Schneidgas hat noch nicht den erforderlichen Druck bzw. die erforderliche Durchflussmenge erreicht, was zu einer Verschmutzung des Schutzspiegels führt.

Verbesserungsmethoden sind wie folgt:

(1)Ändern Sie den Zeitpunkt der Lichtabgabe und der Gasabgabe (Schneidgas), weisen Sie die Gasabgabe an – warten Sie eine bestimmte Zeit (Gaswartezeit) – Lichtabgabe – Verarbeitung.

(2) Das Gas (Schutzgas), das während des gesamten Verarbeitungsprozesses immer einen bestimmten Druck aufrechterhält, die Verarbeitungssequenz: Befehl des Schutzgases – Plattenvorverarbeitung (Prozessdaten lesen und Herkunft definieren usw.) – Befehl des Einstichgases – Einstichlaser befehlen - Schneidgas ausschalten - Schneidlaser ausschalten (Kontur schneiden) - Konturschneidende - Schnell zur nächsten Kontur lokalisieren - Einstichgas ausschalten - Einstichlaser ausschalten - Schneidgas ausschalten - Schneidlaser ausschalten ( Schnittkontur) - Ende Konturschneiden - Zyklus - Ende Schneidvorgang - Schutzgas schließen - Ende Gasprogramm.

5. Angemessene Schneidprozessdaten

Durch die Verwendung angemessener Schneidprozessdaten wird das Auftreten einer Schneidkopfverunreinigung durch abnormales Schneiden vermieden.

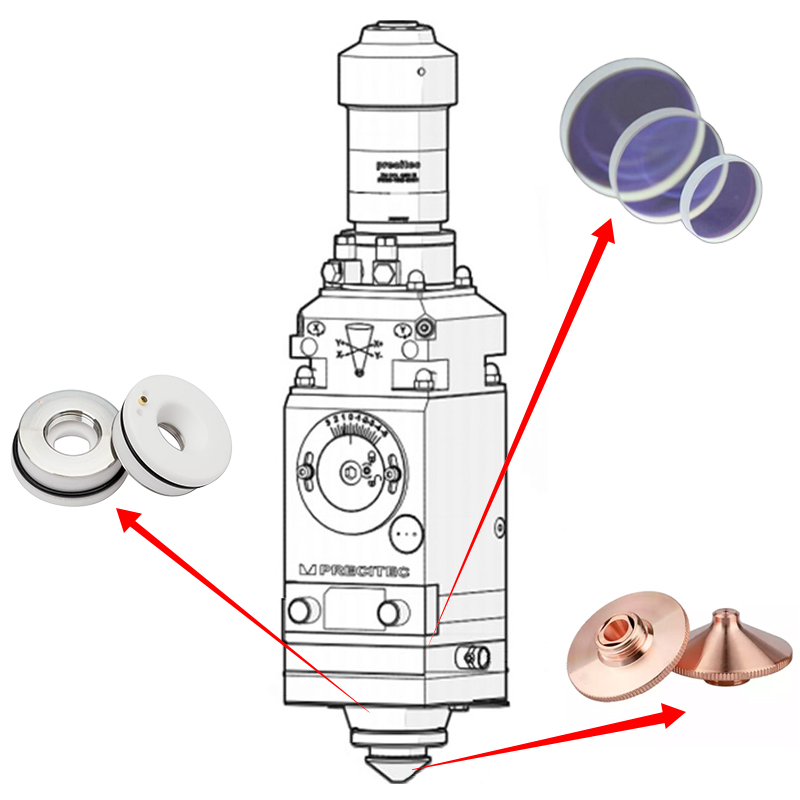

6. Verwenden Sie qualifizierte Verschleißteile

Die Auswahl qualifizierter Verschleißteile wie Schutzbrillen und O-Ringe trägt zur Abdichtung des Schneidkopfes bei.

7. Korrekte Bedienungsmethode

Benutzen Sie die Werkzeugmaschine ordnungsgemäß gemäß den Nutzungsanforderungen des Ausrüstungslieferanten.

8. Richtige Wartungsmethode

Stellen Sie sicher, dass der Schneidkopf sauber und trocken ist, und reinigen Sie ihn täglich.

Epilog

Durch die Anwendung der oben genannten Methode zur Vermeidung von Verschmutzung wird der Verschmutzungszustand der optischen Linse im Schneidkopf für optische Fasern erheblich verbessert.Die praktische Anwendung zeigt, dass bei regelmäßiger Wartung und Liebe zum Detail Teile nicht häufig geschnitten und verschrottet werden, die Lebensdauer der Linse verlängert und die Produktionseffizienz der Ausrüstung verbessert wird.

Zeitpunkt der Veröffentlichung: 20.08.22