Las aplicaciones de corte térmico, como el corte por plasma y láser, generan grandes cantidades de humos y partículas que pueden suponer riesgos para la salud de los operadores y daños a las máquinas de corte.

A menudo, se requieren recolectores de polvo en los sistemas de corte para reducir la exposición de los trabajadores a los humos y ayudar a proteger los costosos componentes de las máquinas de corte.Al diseñar el sistema de eliminación de polvo, es necesario considerar plenamente los desafíos que plantean varios factores en el proceso de corte térmico al colector de polvo.Estos factores incluyen: distribución del tamaño de las partículas de polvo, concentración de humo, pérdida de presión del sistema y riesgo de polvo combustible.

Aplicaciones comunes de corte térmico: mesas de corte en seco

Los fabricantes de equipos de corte suelen ofrecer mesas de corte secas o húmedas que sujetan la hoja que se corta.Para plataformas de corte en seco, generalmente se utiliza un colector de polvo de cartucho y los humos se transportan al colector de polvo a través del conducto de aire en la mesa de tiro descendente.

Análisis de riesgos y peligros potenciales

Como ocurre con cualquier proceso, los clientes deben realizar un análisis de riesgos antes de seleccionar una solución de recolección de polvo.En cualquier proceso de corte térmico suelen estar presentes chispas y el polvo recogido es en su mayor parte combustible, presentando riesgo de explosión e incendio.Se deben considerar soluciones de fuentes de ignición con cualquier sistema de recolección de polvo seco.

Además, también se debe tener en cuenta el riesgo de mezclar diferentes metales.

En los últimos años, OSHA ha reducido significativamente los límites de exposición permisibles para muchos polvos, incluido el cromo hexavalente.Especialmente en aplicaciones en las que se cortan metales que contienen cromo, como el acero inoxidable, el cromo es significativamente más alto que otros metales comunes como el acero al carbono o el aluminio.En condiciones de emisión en interiores, este problema será más prominente.

Asuntos que requieren atención en la selección del colector de polvo

La selección del colector de polvo para la plataforma de corte en seco primero debe determinar el volumen de aire necesario para controlar el desbordamiento de humo y polvo.En términos generales, cuanto más ancha sea la mesa de corte, mayor volumen de aire se necesitará para capturar los humos y, por tanto, mayor será el colector de polvo necesario.Otros factores también afectan el volumen de aire, incluido el tamaño de la unidad de extracción, el porcentaje de cobertura de la hoja y la cantidad de unidades de extracción que están encendidas simultáneamente durante el proceso de corte.

Los bancos de trabajo de tiro descendente a menudo se dividen en múltiples unidades (o zonas) de succión para reducir el flujo de aire total necesario para capturar los humos de manera efectiva, reduciendo así el tamaño del colector.Luego personalice la selección del colector de polvo según la cantidad de cabezales de corte, la tecnología de corte (láser, plasma, oxicombustible, etc.), el material que se corta y factores como la velocidad de corte y la división de la zona horaria de la antorcha.Para piezas de trabajo más grandes se pueden combinar varias máquinas de corte en una mesa de aspiración.

El flujo de aire a través de la plataforma de corte debe ser suficiente para crear una corriente descendente sobre la superficie de la plataforma para superar la velocidad creciente de los humos.La velocidad de corriente descendente es la velocidad mínima del aire requerida para evitar que los humos y las partículas escapen de la mesa de corte, generalmente de 150 a 250 pies/min para aplicaciones de corte térmico y deberá ajustarse según el diseño y el tamaño de la mesa de corte.

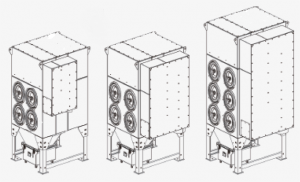

Soluciones y ventajas del colector de polvo de la serie CSDC

Los finos humos generados por las aplicaciones de corte térmico requieren colectores de polvo de cartucho de alta eficiencia para garantizar un funcionamiento estable y confiable del sistema.Nuestro colector de polvo tiene principalmente ventajas y características de diseño.

Diseño integrado, estructura compacta, menor ocupación de terreno, instalación in situ simple y conveniente y bajo costo de instalación.

Hay varios modelos disponibles para cumplir con los requisitos de volumen de aire de diferentes modelos de corte.

Tamaño pequeño, alto rendimiento, diseño “plug and play” y apto para funcionamiento continuo.

Hay cuatro opciones de entrada de aire en diferentes direcciones, lo cual es conveniente para la conexión de tuberías en el sitio.

Equipado con un enfriador de chispa integrado para reducir eficazmente el riesgo de incendio.

El diseño de flujo descendente mejora la precisión de la filtración y el efecto de limpieza, al tiempo que garantiza seguridad y confiabilidad.

Diseño de contenedor de polvo fácil de limpiar.

El sistema se puede conectar con otras máquinas para la operación de enlace.

El material del filtro de superficie está finamente diseñado para lograr un mejor efecto de filtrado.El rendimiento de la filtración de superficie, los medios recubiertos de microfibra y los patrones de flujo de aire descendente pueden mejorar significativamente el rendimiento del colector de polvo.

1. El revestimiento de microfibra mejora la eficiencia de la filtración (a través de mecanismos de interceptación, difusión e impacto), e incluso las partículas muy finas pueden interceptarse y eliminarse eficazmente del flujo de gases de combustión.

2. La función de filtración superficial del revestimiento de microfibra permite interceptar partículas finas en la superficie de la membrana del filtro y pueden eliminarse eficazmente mediante limpieza por pulsos.3. Los materiales filtrantes comunes que no contienen fibras superfinas generalmente hacen que se incrusten partículas dentro de las fibras del medio, que son difíciles de eliminar mediante energía de limpieza por pulsos, y la diferencia de presión aumenta instantáneamente, lo que resulta en una reducción en el volumen de aire de eliminación de polvo de la plataforma de corte y el humo no podrá eliminarse eficazmente.

4. El modo de flujo de aire descendente también es fundamental para mantener estable la presión diferencial para aplicaciones de corte térmico.Cuando el sistema de limpieza por impulsos está funcionando, el flujo descendente ayuda a que las partículas finas de humo se descarguen desde el interior del colector de polvo para evitar la remezcla.

Hora de publicación: 11-02-23