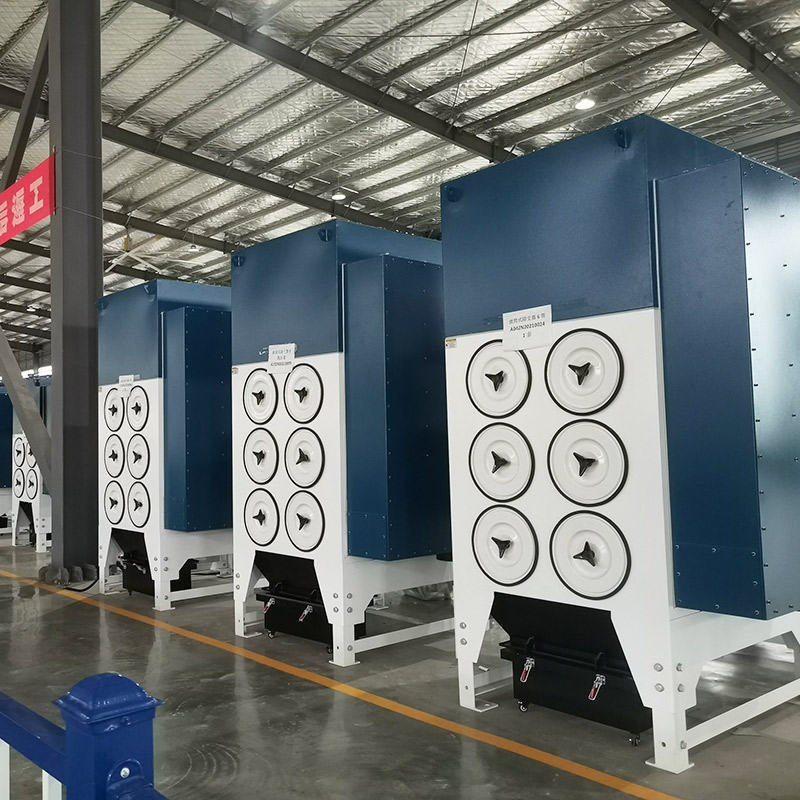

Collecteur de poussière à cartouche CSDC-12L

Quels sont les principaux indicateurs de performance de la machine ?

Le flux d'air pulsé est directement injecté dans la cartouche filtrante sans passer par le Venturi.Cela aura pour effet qu'une extrémité (supérieure) de la cartouche filtrante proche de la vanne d'impulsion sera sous pression négative, tandis que l'autre extrémité (inférieure) de la cartouche filtrante sera sous pression, comme indiqué sur la Figure 6-29.Cela entraînera un nettoyage différent des parties supérieure et inférieure de la cartouche filtrante, ce qui peut raccourcir la durée de vie et empêcher l'équipement de nettoyer efficacement la poussière.

A cet effet, des buses Venturi pour cartouches filtrantes peuvent être installées à la sortie de la vanne d'impulsion ou sur le tuyau d'injection d'impulsion.La répartition de la pression d'injection est améliorée pour obtenir une injection à haute pression positive relativement uniforme de la cartouche filtrante pleine.

L'accumulation de poussière dans les fentes pliées de la cartouche filtrante rendra le nettoyage plus difficile.Par conséquent, les cartouches filtrantes à grande surface pliée (chaque cartouche filtrante a une surface de filtration de 20 à 22 m2) ne conviennent généralement qu'à une utilisation dans le cas de concentrations d'entrée plus faibles.Comparez la taille courante de la cartouche filtrante et la zone de filtre.

La boîte de distribution d'air du dispositif d'injection d'impulsions du dépoussiéreur à cartouche filtrante doit être conforme aux dispositions du JB/T 10191-2000.L’air pur doit être exempt d’eau, d’huile et de poussière.Dans les conditions spécifiées, la vanne d'injection et l'interface de la vanne à impulsion ne doivent présenter aucune fuite d'air et peuvent être ouvertes et fermées normalement, et le travail est fiable.

Le contrôleur d'impulsions doit fonctionner avec précision et fiabilité, et son temps et son intervalle d'injection peuvent être ajustés dans une certaine plage.Lorsque le dispositif de soufflage par induction est installé avec le tuyau de soufflage.La buse du dispositif de soufflage induit doit être coaxiale au trou de buse sur le tuyau de soufflage et conserver la même verticalité avec la buse, et l'écart doit être inférieur à 2 mm.

À propos des accessoires de base : cartouche filtrante et matériau filtrant

Cartouche de filtre

L'élément filtrant du dépoussiéreur à cartouche est la cartouche filtrante.La structure de la cartouche filtrante est divisée en quatre parties : le couvercle supérieur, le cadre métallique, le matériau filtrant plissé et la base.Les cartouches filtrantes composées de ces quatre parties sont rondes, plates et coniques.

La cartouche filtrante est pliée en plis avec le matériau filtrant de la longueur conçue, et l'extrémité et l'extrémité sont liées dans le cylindre.Le capot supérieur est doté de boulons de fixation et de rondelles.Cartouche filtrante ronde, la forme de la cartouche filtrante plate.

Les capuchons d'extrémité supérieur et inférieur de la cartouche filtrante et le filet de protection doivent être collés de manière fiable et il ne doit y avoir aucun défaut tel que dégommage, fuite de colle et affaissement ;les pièces métalliques de la cartouche filtrante doivent répondre aux exigences antirouille ;la surface extérieure de la cartouche filtrante doit être exempte de cicatrices et de bosses évidentes.La cartouche filtrante peut être équipée d'une buse à induction ou d'un venturi et d'autres dispositifs d'injection selon les besoins, et un filet de protection doit être ajouté à l'intérieur de la cartouche filtrante.Lorsque la cartouche filtrante D≥320 mm et H≥1200 mm sont sélectionnées, elle doit être équipée de buses à induction.

Matériau du filtre

Il existe deux types de médias filtrants pour cartouches filtrantes : l’un est un média filtrant en fibres synthétiques et l’autre est un média filtrant en papier.

Média filtrant non tissé synthétique.Selon la technologie de traitement, il peut être divisé en deux catégories : le pressage à chaud de polyester spunbond à fibres continues et le pressage à chaud de polyester spunbond à fibres courtes.Lorsque la surface du matériau filtrant est soumise à un traitement imperméable, l'angle d'infiltration du matériau filtrant après traitement imperméable doit être supérieur à 90° et le niveau d'eau ne doit pas être inférieur au grade IV.Lorsque le matériau filtrant est soumis à un traitement résistant à l'huile, il doit être traité avec un traitement résistant à l'huile.Le matériau filtrant non tissé en polyester peut résister à une température de fonctionnement non inférieure à 120 ℃.Pour d'autres conditions de travail spéciales telles qu'une température et une humidité élevées, le choix du matériau et de la structure de la cartouche filtrante doit répondre aux exigences de l'application.

Les médias filtrants en papier peuvent être divisés en deux catégories : faible perméabilité à l’air et haute perméabilité à l’air.

De plus, il existe des médias filtrants à membrane PTFE non tissés en fibres synthétiques et des médias filtrants à membrane PTFE en papier.