Les applications de découpe thermique, telles que la découpe plasma et laser, génèrent de grandes quantités de fumées et de particules qui peuvent présenter des risques pour la santé des opérateurs et endommager les machines de découpe.

Souvent, des dépoussiéreurs sont nécessaires dans les systèmes de découpe pour réduire l’exposition des travailleurs aux fumées et aider à protéger les composants coûteux des machines de découpe.Lors de la conception du système de dépoussiérage, il est nécessaire de prendre pleinement en compte les défis posés par divers facteurs du processus de découpe thermique du dépoussiéreur.Ces facteurs comprennent : la répartition granulométrique de la poussière, la concentration de la fumée, la perte de pression du système et le risque de poussière combustible.

Applications courantes de découpe thermique : tables de découpe à sec

Les fabricants d'équipements de découpe proposent généralement des tables de découpe à sec ou humide qui maintiennent la feuille à découper.Pour les plates-formes de coupe à sec, un dépoussiéreur à cartouche est généralement utilisé et les fumées sont acheminées vers le dépoussiéreur par le conduit d'air de la table aspirante.

Analyse des risques et dangers potentiels

Comme pour tout processus, les clients doivent effectuer une analyse des risques avant de sélectionner une solution de dépoussiérage.Des étincelles sont généralement présentes dans tout processus de coupage thermique et la poussière collectée est principalement combustible, présentant un risque d'explosion ou d'incendie.Des solutions de source d’inflammation doivent être envisagées avec tout système de collecte de poussière sèche.

De plus, le risque de mélanger différents métaux doit également être pris en compte.

Ces dernières années, l'OSHA a considérablement abaissé les limites d'exposition admissibles pour de nombreuses poussières, notamment le chrome hexavalent.Surtout pour les applications dans lesquelles des métaux contenant du chrome sont coupés, comme l'acier inoxydable, la teneur en chrome est nettement plus élevée que celle d'autres métaux courants tels que l'acier au carbone ou l'aluminium.Dans des conditions d’émission intérieures, ce problème sera plus important.

Questions nécessitant une attention particulière lors de la sélection des dépoussiéreurs

La sélection du dépoussiéreur pour la plate-forme de coupe à sec doit d'abord déterminer le volume d'air requis pour contrôler le débordement de fumée et de poussière.De manière générale, plus la table de découpe est large, plus il faut de volume d'air pour capter les fumées, et donc plus le dépoussiéreur est grand.D'autres facteurs affectent également le volume d'air, notamment la taille de l'unité d'extraction, le pourcentage de couverture de la feuille et le nombre d'unités d'extraction allumées simultanément pendant le processus de découpe.

Les établis à aspiration descendante sont souvent divisés en plusieurs unités d'aspiration (ou zones) pour réduire le débit d'air total requis pour capturer efficacement les fumées, réduisant ainsi la taille du collecteur.Personnalisez ensuite la sélection du dépoussiéreur en fonction du nombre de têtes de coupe, de la technologie de coupe (laser, plasma, oxy-combustible, etc.), du matériau à couper et de facteurs tels que la vitesse de coupe et la division des fuseaux horaires de la torche.Pour les pièces plus grandes, plusieurs machines de découpe peuvent être combinées dans une seule table aspirante.

Le flux d'air à travers la plateforme de coupe doit être suffisant pour créer un courant d'air descendant sur la surface de la plateforme afin de vaincre la vitesse croissante des fumées.La vitesse du courant d'air descendant est la vitesse minimale de l'air requise pour empêcher les fumées et les particules de s'échapper de la table de découpe, généralement 150 à 250 pieds/min pour les applications de découpe thermique et devra être ajustée en fonction de la conception et de la taille de la table de découpe.

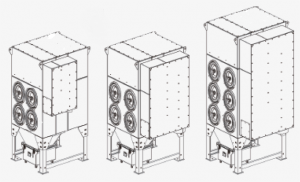

Solutions et avantages des dépoussiéreurs de la série CSDC

Les fines fumées générées par les applications de coupage thermique nécessitent des dépoussiéreurs à cartouche à haut rendement pour garantir un fonctionnement stable et fiable du système.Notre dépoussiéreur présente principalement des avantages et des caractéristiques de conception

Conception intégrée, structure compacte, moins d'occupation du sol, installation simple et pratique sur site et faible coût d'installation.

Plusieurs modèles sont disponibles pour répondre aux exigences de volume d'air des différents modèles de coupe.

Petite taille, haute performance, conception « plug and play » et adapté à un fonctionnement continu.

Il existe quatre options d'entrée d'air dans différentes directions, ce qui est pratique pour le raccordement de pipelines sur site.

Équipé d'un refroidisseur d'étincelles intégré pour réduire efficacement les risques d'incendie.

La conception du débit descendant améliore la précision de la filtration et l'effet de nettoyage, tout en garantissant la sécurité et la fiabilité.

Conception du bac à poussière facile à nettoyer.

Le système peut être connecté à d'autres machines pour un fonctionnement en liaison.

Le matériau filtrant de surface est finement conçu pour obtenir un meilleur effet filtrant.Les performances de filtration de surface, les supports recouverts de microfibres et les modèles de flux d'air descendant peuvent améliorer considérablement les performances du dépoussiéreur.

1. Le revêtement en microfibre améliore l'efficacité de la filtration (grâce à un mécanisme d'interception, de diffusion et d'impact), et même les particules très fines peuvent être efficacement interceptées et éliminées du flux de gaz de combustion.

2. La fonction de filtration de surface du revêtement en microfibre permet d'intercepter les fines particules sur la surface de la membrane filtrante et peut être efficacement décollée par nettoyage par impulsion.3. Les matériaux filtrants ordinaires qui ne contiennent pas de fibres superfines provoquent généralement l'incorporation de particules à l'intérieur des fibres du média, qui sont difficiles à éliminer par l'énergie de nettoyage pulsée, et la différence de pression augmente instantanément, entraînant une réduction du volume d'air de dépoussiérage de la plate-forme de coupe et la fumée ne peut pas être efficacement évacuée.

4. Le mode de flux d'air descendant est également essentiel pour maintenir la pression différentielle stable pour les applications de coupage thermique.Lorsque le système de nettoyage par impulsions fonctionne, le flux descendant aide les fines particules de fumée à être évacuées de l'intérieur du dépoussiéreur pour éviter un mélange inverse.

Heure de publication : 11-02-23