Le applicazioni di taglio termico, come il taglio al plasma e laser, generano grandi quantità di fumi e particelle che possono comportare rischi per la salute degli operatori e danni alle macchine da taglio.

Spesso, nei sistemi di taglio sono necessari aspiratori di polvere per ridurre l'esposizione dei lavoratori ai fumi e contribuire a proteggere i costosi componenti delle macchine da taglio.Quando si progetta il sistema di rimozione delle polveri, è necessario considerare pienamente le sfide poste dai vari fattori nel processo di taglio termico al depolveratore.Questi fattori includono: distribuzione delle dimensioni delle particelle di polvere, concentrazione di fumo, perdita di pressione del sistema e rischio di polvere combustibile.

Applicazioni comuni di taglio termico: tavoli da taglio a secco

I produttori di attrezzature da taglio in genere offrono tavoli da taglio a secco o a umido che trattengono la lamiera da tagliare.Per le piattaforme di taglio a secco viene solitamente utilizzato un depolveratore a cartuccia, ed i fumi vengono convogliati al depolveratore attraverso il condotto dell'aria nel tavolo downdraft.

Analisi dei rischi e dei pericoli potenziali

Come per qualsiasi processo, i clienti devono eseguire un'analisi dei rischi prima di selezionare una soluzione di raccolta della polvere.Le scintille sono solitamente presenti in qualsiasi processo di taglio termico e la polvere raccolta è per lo più combustibile, presentando rischio di esplosione e incendio.Per qualsiasi sistema di raccolta delle polveri secche si dovrebbero prendere in considerazione soluzioni con fonti di accensione.

Inoltre, va considerato anche il rischio di mescolare metalli diversi.

Negli ultimi anni, l’OSHA ha abbassato significativamente i limiti di esposizione consentiti per molte polveri, compreso il cromo esavalente.Soprattutto per le applicazioni in cui vengono tagliati metalli contenenti cromo, come l'acciaio inossidabile, il cromo è significativamente più elevato rispetto ad altri metalli comuni come l'acciaio al carbonio o l'alluminio.In condizioni di emissioni interne, questo problema sarà più evidente.

Questioni che richiedono attenzione nella scelta del depolveratore

La scelta del depolveratore per la piattaforma di taglio a secco deve innanzitutto determinare il volume d'aria necessario per controllare il trabocco di fumo e polvere.In generale, quanto più ampio è il tavolo da taglio, tanto maggiore è il volume d'aria necessario per catturare i fumi, e quindi tanto più grande è il contenitore delle polveri.Anche altri fattori influiscono sul volume dell'aria, tra cui la dimensione dell'unità di estrazione, la percentuale di copertura del foglio e il numero di unità di estrazione accese contemporaneamente durante il processo di taglio.

I banchi da lavoro Downdraft sono spesso divisi in più unità di aspirazione (o zone) per ridurre il flusso d'aria totale necessario per catturare efficacemente i fumi, riducendo così le dimensioni del collettore.Quindi personalizzare la selezione del depolveratore in base al numero di teste di taglio, alla tecnologia di taglio (laser, plasma, ossitaglio, ecc.), al materiale da tagliare e a fattori quali la velocità di taglio e la divisione del fuso orario della torcia.Per pezzi più grandi è possibile combinare più macchine da taglio in un unico tavolo aspirante.

Il flusso d'aria attraverso la piattaforma di taglio deve essere sufficiente a creare una corrente discendente sulla superficie della piattaforma per superare la velocità di aumento dei fumi.La velocità discendente è la velocità minima dell'aria richiesta per evitare che fumi e particelle fuoriescano dal tavolo da taglio, in genere 150-250 piedi/min per applicazioni di taglio termico e dovrà essere regolata in base al design e alle dimensioni del tavolo da taglio.

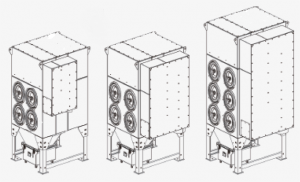

Soluzioni e vantaggi dei collettori di polveri della serie CSDC

I fumi fini generati dalle applicazioni di taglio termico richiedono depolveratori a cartuccia ad alta efficienza per garantire un funzionamento stabile e affidabile del sistema.Il nostro depolveratore presenta principalmente vantaggi e caratteristiche di progettazione

Design integrato, struttura compatta, minore occupazione di terreno, installazione in loco semplice e conveniente e bassi costi di installazione.

Sono disponibili più modelli per soddisfare i requisiti di volume d'aria di diversi modelli di taglio.

Dimensioni ridotte, prestazioni elevate, design “plug and play” e adatto al funzionamento continuo.

Sono disponibili quattro opzioni di ingresso dell'aria in diverse direzioni, il che è comodo per il collegamento della tubazione in loco.

Dotato di un dispositivo di raffreddamento della scintilla integrato per ridurre efficacemente il rischio di incendio.

Il design del flusso affondante migliora la precisione della filtrazione e l'effetto pulente, garantendo al tempo stesso sicurezza e affidabilità.

Design del contenitore della polvere facile da pulire.

Il sistema può essere collegato con altre macchine per il funzionamento del collegamento.

Il materiale del filtro superficiale è finemente progettato per ottenere un migliore effetto di filtraggio.Le prestazioni di filtraggio superficiale, i media rivestiti in microfibra e i modelli di flusso d'aria a deflusso possono migliorare significativamente le prestazioni del depolveratore.

1. Il rivestimento in microfibra migliora l'efficienza di filtrazione (attraverso: meccanismo di intercettazione, diffusione e impatto) e anche le particelle molto fini possono essere efficacemente intercettate e rimosse dal flusso dei gas di scarico.

2. La funzione di filtrazione superficiale del rivestimento in microfibra consente di intercettare le particelle fini sulla superficie della membrana del filtro e possono essere rimosse efficacemente mediante pulizia a impulsi.3. I materiali filtranti ordinari che non contengono fibre superfini solitamente provocano l'incorporamento di particelle all'interno delle fibre mediali, che sono difficili da rimuovere dall'energia di pulizia a impulsi e la differenza di pressione aumenta istantaneamente, con conseguente riduzione del volume dell'aria di rimozione della polvere di la piattaforma di taglio e il fumo non potrà essere rimosso efficacemente.

4. La modalità del flusso d'aria con flusso verso il basso è fondamentale anche per mantenere stabile la pressione differenziale per le applicazioni di taglio termico.Quando il sistema di pulizia a impulsi è in funzione, il flusso verso il basso aiuta le particelle fini di fumo a essere scaricate dall'interno del collettore di polveri per evitare rimescolamenti.

Orario di pubblicazione: 23-11-02