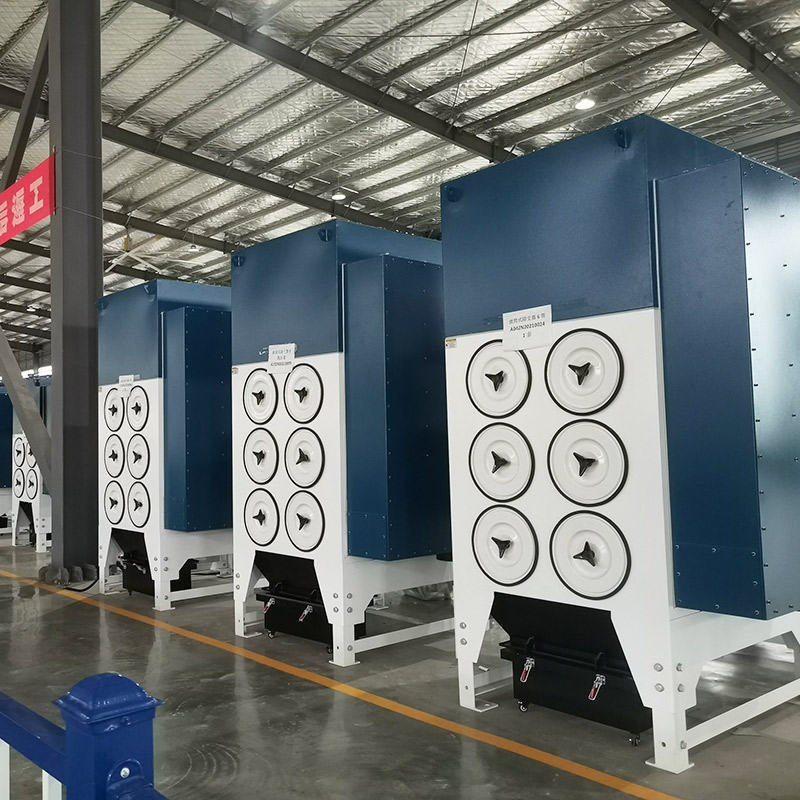

Odpylacz kasetowy CSDC-12L

Jakie są główne wskaźniki wydajności maszyny?

Pulsacyjny strumień powietrza jest wtryskiwany bezpośrednio do wkładu filtra bez przechodzenia przez zwężkę Venturiego.Spowoduje to, że jeden koniec (górny) wkładu filtra w pobliżu zaworu pulsacyjnego będzie pod podciśnieniem, podczas gdy drugi koniec (dolny) wkładu filtra będzie pod ciśnieniem, jak pokazano na Rysunek 6-29.Spowoduje to odmienne czyszczenie górnej i dolnej części wkładu filtra, co może skrócić jego żywotność i uniemożliwić urządzeniu skuteczne oczyszczenie kurzu.

W tym celu na wylocie zaworu impulsowego lub na rurze wtrysku impulsowego można zamontować dysze Venturiego do wkładów filtracyjnych.Rozkład ciśnienia wtrysku został poprawiony w celu uzyskania stosunkowo równomiernego wtrysku pełnego wkładu filtra o wysokim nadciśnieniu.

Kurz gromadzący się w zagiętych szczelinach wkładu filtra utrudni czyszczenie.Dlatego wkłady filtracyjne o dużej powierzchni złożonej (każdy wkład filtrujący ma powierzchnię filtracyjną 20 ~ 22 m2) nadają się zazwyczaj do stosowania tylko w przypadku niższych stężeń na wlocie.Porównaj typowy rozmiar wkładu filtra i powierzchnię filtra.

Skrzynka rozdzielcza powietrza impulsowego urządzenia wtryskowego odpylacza wkładu filtrującego powinna spełniać wymagania JB/T 10191-2000.Czyste powietrze powinno być wolne od wody, oleju i kurzu.W określonych warunkach zawór wtryskowy i interfejs zaworu impulsowego nie powinny mieć wycieków powietrza i można je normalnie otwierać i zamykać, a praca jest niezawodna.

Sterownik impulsów powinien działać dokładnie i niezawodnie, a czas i odstęp wtrysku można regulować w określonym zakresie.Gdy urządzenie nadmuchowe indukcyjne jest zamontowane razem z rurą nadmuchową.Dysza urządzenia nadmuchowego indukowanego powinna być współosiowa z otworem dyszy na rurze nadmuchowej i utrzymywać tę samą pionowość z dyszą, a odchylenie powinno być mniejsze niż 2 mm.

Informacje o podstawowych akcesoriach: wkład filtra i materiał filtrujący

Wkład filtra

Elementem filtrującym w odpylaczu kasetowym jest wkład filtrujący.Konstrukcja wkładu filtrującego podzielona jest na cztery części: górną pokrywę, metalową ramę, plisowany materiał filtracyjny i podstawę.Wkłady filtracyjne złożone z tych czterech części są okrągłe, płaskie i stożkowe.

Wkład filtra składa się w fałdy z materiału filtracyjnego o zaprojektowanej długości, a koniec i koniec wkleja się w cylinder.Górna pokrywa posiada śruby mocujące i podkładki.Okrągły wkład filtra, kształt płaskiego wkładu filtra.

Pokrywy górna i dolna końcówka wkładu filtrującego oraz siatka ochronna powinny być ze sobą solidnie połączone i nie powinny wykazywać żadnych wad typu odśluzowanie, wyciekanie kleju i zwiotczenie;metalowe części wkładu filtra powinny spełniać wymagania dotyczące odporności na rdzę;zewnętrzna powierzchnia wkładu filtra powinna być wolna od widocznych blizn i nierówności.Wkład filtrujący może być wyposażony w dyszę indukcyjną lub zwężkę Venturiego i inne urządzenia wtryskowe w zależności od potrzeb, a wewnątrz wkładu filtrującego należy dodać siatkę ochronną.W przypadku wyboru wkładu filtrującego D≥320mm i H≥1200mm należy go wyposażyć w dysze indukcyjne.

Materiał filtra

Istnieją dwa rodzaje materiałów filtracyjnych do wkładów filtracyjnych: jeden to materiał filtracyjny z włókien syntetycznych, a drugi to papierowy materiał filtracyjny.

Syntetyczne włókninowe media filtracyjne.Zgodnie z technologią przetwarzania można go podzielić na dwie kategorie: prasowanie na gorąco poliestru typu spunbond z ciągłymi włóknami i prasowanie na gorąco poliestru typu spunbond z krótkimi włóknami.Gdy powierzchnia materiału filtracyjnego jest poddana obróbce wodoodpornej, kąt infiltracji materiału filtracyjnego po obróbce wodoodpornej powinien być większy niż 90°, a poziom wody nie powinien być niższy niż stopień IV.Gdy materiał filtracyjny jest poddany obróbce olejoodpornej, materiał filtracyjny powinien zostać poddany obróbce olejoodpornej.Włóknina poliestrowa wytrzymuje temperaturę roboczą nie niższą niż 120℃.W przypadku innych specjalnych warunków pracy, takich jak wysoka temperatura i duża wilgotność, dobór materiału i konstrukcji wkładu filtrującego powinien odpowiadać wymaganiom aplikacji.

Papierowe media filtracyjne można podzielić na dwie kategorie: o niskiej przepuszczalności powietrza i o wysokiej przepuszczalności powietrza.

Ponadto istnieją media filtracyjne z włókniny z włókniny syntetycznej PTFE i papierowe media filtracyjne z membraną PTFE.