Przemysłowy worek pulsacyjny Odpylacz do kruszarki do kamienia

Opis

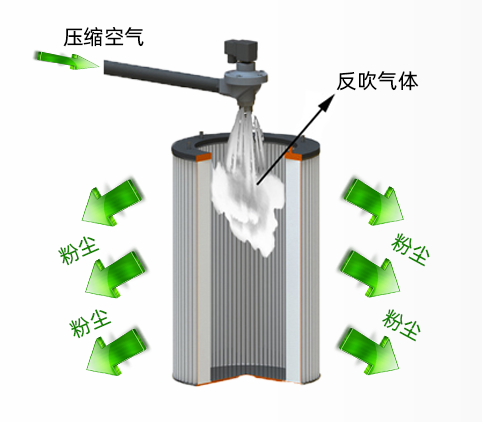

Podczas pracy zapylony gaz przedostaje się do popielnika przez kanał wlotowy powietrza, a gruboziarniste cząstki pyłu opadają bezpośrednio na dno popielnika.Gaz dostaje się do górnej skrzynki do rury zbiorczej czystego gazu-kanału wylotowego i jest usuwany do atmosfery poprzez wentylator wyciągowy.Proces czyszczenia polega na odcięciu w pierwszej kolejności kanału wylotowego czystego powietrza z komory, tak aby worek materiałowy komory znajdował się w stanie bez przepływu powietrza (komora jest zatrzymywana w celu oczyszczenia komory z kurzu).Następnie otwórz zawór impulsowy i użyj sprężonego powietrza do czyszczenia strumieniem impulsowym.Zawór odcinający jest zamknięty na czas wystarczający, aby pył usunięty z worka filtrującego po wtrysku osiadł w popielniku, unikając przedostawania się pyłu z powierzchni worka filtrującego.Zjawisko dotarcia do powierzchni sąsiedniego worka filtrującego, dzięki czemu worek filtrujący jest całkowicie oczyszczony, a zawór wydechowy, zawór pulsacyjny i zawór odprowadzania popiołu są w pełni automatycznie sterowane przez sterownik programowalny.

Parametry

| PRZEDMIOT | SZCZEGÓŁ |

| Modelnazwa | BD-36 |

| Moc wentylatora | 7,5 kW |

| Obsługa objętości powietrza | 5712-10562 M3/H |

| Liczbatorby | 36 |

| Fiobszar filtra | 17,28 m2 |

| Fifiltruj materiał | Tkanina bazowa z włókien poliestrowych |

| Metoda czyszczenia | Automatyczne czyszczenie impulsowe |

| Noise | <=80 dB |

| Csprężone powietrze | 0,5-0,8 MPa |

| Pzasilanie | AC380 V/50 Hz |

| Wymiar (L*W*H) | 2260*1680*2750 |

| Waga całkowita | 720 kg |

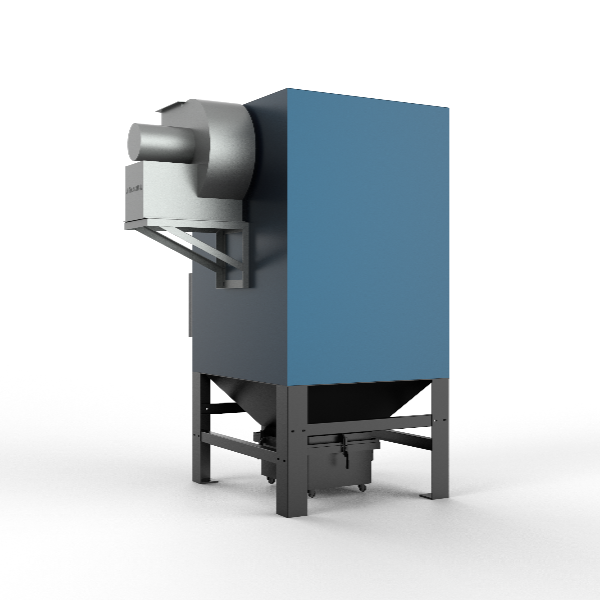

Próbki

Cechy

1. Pulsacyjny filtr workowy wykorzystuje technologię czyszczenia impulsowego strumieniem powietrza zatrzymującym podkomorę, która eliminuje wady konwencjonalnego odpylacza impulsowego i odpylacza z płukaniem wstecznym w komorze podrzędnej.

2. Silna zdolność czyszczenia popiołu, wysoka skuteczność usuwania pyłu, niskie stężenie emisji, niski współczynnik wycieku powietrza, niskie zużycie energii, niskie zużycie stali, niewielka powierzchnia, stabilna i niezawodna praca oraz dobre korzyści ekonomiczne.

3. Cykl czyszczenia jest wydłużony, co zmniejsza zużycie energii podczas czyszczenia, a zużycie sprężonego powietrza można znacznie zmniejszyć.Odpowiednio zmniejsza się także stopień zmęczenia worka filtrującego i zaworu pulsacyjnego, zwiększając w ten sposób żywotność worka filtrującego i płytki zaworowej.

4. Konserwację i wymianę worków można przeprowadzać w oddzielnych pomieszczeniach w normalnych warunkach pracy systemu, bez zatrzymywania wentylatora systemu.

5. W ujściu worka filtrującego znajduje się elastyczny pierścień rozprężny, który ma dobre właściwości uszczelniające, jest mocny i niezawodny.Kil worka filtrującego przyjmuje kształt wielokątny, co zmniejsza tarcie pomiędzy workiem a kilem, przedłuża żywotność worka i ułatwia jego rozładunek.

6. Wyciągamy górną część torby.Po wyciągnięciu szkieletu przy zmianie worka, brudny worek wkładany jest do popielnika w dolnej części skrzyni i wyjmowany ze studzienki, co poprawia warunki pracy wymiany worka.

7. Korpus skrzynki ma szczelną konstrukcję, która ma dobre właściwości uszczelniające.W drzwiach inspekcyjnych zastosowano doskonały materiał uszczelniający.Podczas procesu produkcyjnego do wykrywania wycieków używa się nafty, a stopień wycieku powietrza jest bardzo niski.

8. Kanały powietrza wlotowego i wylotowego są zwarte, a opór przepływu powietrza jest niewielki.

Aplikacja

Instalacje oczyszczania i odpylania gazów spalinowych w hutach żelaza, stali, żelazostopów, fabrykach materiałów ogniotrwałych, odlewniach, elektrowniach itp. Filtracja gazów spalinowych ze spalarni śmieci, kotłów węglowych, kotłów ze złożem fluidalnym itp. Mieszanie asfaltobetonów, budownictwo materiałów, ceramiki cementowej, wapna, gipsu i innych zakładów produkcyjnych.Elektroliza aluminium, filtracja gazów spalinowych z wytapiania ołowiu, cyny, cynku, miedzi i innych metali rzadkich, odzysk drobnego materiału, separacja cieczy i ciał stałych.Separacja ciecz-ciało stałe i odzysk drobnego materiału w branżach chemicznej, koksu, sadzy, barwników, farmaceutycznej, tworzyw sztucznych i innych.Kontrola i oczyszczanie pyłu w górnictwie, przetwórstwie zboża, mące, przemyśle elektronicznym, obróbce drewna itp.

Detale