As aplicações de corte térmico, como corte a plasma e a laser, geram grandes quantidades de vapores e partículas que podem representar riscos à saúde dos operadores e danos às máquinas de corte.

Freqüentemente, coletores de pó são necessários em sistemas de corte para reduzir a exposição dos trabalhadores aos vapores e ajudar a proteger componentes caros de máquinas de corte.Ao projetar o sistema de remoção de pó, é necessário considerar totalmente os desafios de vários fatores no processo de corte térmico para o coletor de pó.Esses fatores incluem: distribuição do tamanho das partículas de poeira, concentração de fumaça, perda de pressão do sistema e risco de poeira combustível.

Aplicações comuns de corte térmico: mesas de corte a seco

Os fabricantes de equipamentos de corte normalmente oferecem mesas de corte a seco ou úmido que seguram a folha que está sendo cortada.Para plataformas de corte a seco, geralmente é usado um coletor de pó de cartucho, e os vapores são transportados para o coletor de pó através do duto de ar na mesa descendente.

Análise de riscos potenciais e perigos

Como acontece com qualquer processo, os clientes devem realizar uma análise de perigos antes de selecionar uma solução de coleta de pó.Faíscas geralmente estão presentes em qualquer processo de corte térmico e a poeira coletada é em sua maioria combustível, apresentando risco de explosão, incêndio.Soluções de fontes de ignição devem ser consideradas com qualquer sistema de coleta de pó seco.

Além disso, o risco de misturar metais diferentes também deve ser considerado.

Nos últimos anos, a OSHA reduziu significativamente os limites de exposição permitidos para muitas poeiras, incluindo o cromo hexavalente.Especialmente para aplicações onde são cortados metais contendo cromo, como aço inoxidável, o cromo é significativamente maior do que outros metais comuns, como aço carbono ou alumínio.Em condições de emissão em ambientes fechados, este problema será mais proeminente.

Assuntos que precisam de atenção na seleção do coletor de pó

A seleção do coletor de pó para a plataforma de corte a seco precisa primeiro determinar o volume de ar necessário para controlar o transbordamento de fumaça e poeira.De modo geral, quanto mais larga for a mesa de corte, maior será o volume de ar necessário para capturar os vapores e, portanto, maior será o coletor de pó necessário.Outros factores também afectam o volume de ar, incluindo o tamanho da unidade de extracção, a percentagem de cobertura da folha e o número de unidades de extracção que estão ligadas simultaneamente durante o processo de corte.

As bancadas de trabalho downdraft são frequentemente divididas em múltiplas unidades de sucção (ou zonas) para reduzir o fluxo de ar total necessário para capturar eficazmente os fumos, reduzindo assim o tamanho do coletor.Em seguida, personalize a seleção do coletor de pó com base no número de cabeças de corte, na tecnologia de corte (laser, plasma, oxicorte, etc.), no material que está sendo cortado e em fatores como velocidade de corte e divisão de fuso horário da tocha.Para peças maiores, várias máquinas de corte podem ser combinadas em uma mesa descendente.

O fluxo de ar através da plataforma de corte deve ser suficiente para criar uma corrente descendente sobre a superfície da plataforma para superar a velocidade crescente dos vapores.A velocidade de corrente descendente é a velocidade mínima do ar necessária para evitar que vapores e partículas escapem da mesa de corte, normalmente 150-250 pés/min para aplicações de corte térmico e precisará ser ajustada com base no projeto e tamanho da mesa de corte.

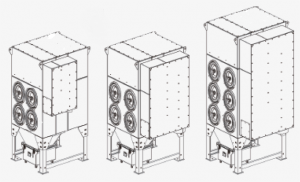

Soluções e vantagens do coletor de pó da série CSDC

Os vapores finos gerados pelas aplicações de corte térmico exigem coletores de pó de cartucho de alta eficiência para garantir uma operação estável e confiável do sistema.Nosso coletor de pó tem principalmente vantagens e recursos de design

Design integrado, estrutura compacta, menor ocupação do terreno, instalação simples e conveniente no local e baixo custo de instalação.

Vários modelos estão disponíveis para atender aos requisitos de volume de ar de diferentes modelos de corte.

Tamanho pequeno, alto desempenho, design “plug and play” e adequado para operação contínua.

Existem quatro opções de entrada de ar em diferentes direções, o que é conveniente para conexão de tubulações no local.

Equipado com um refrigerador de faísca integrado para reduzir eficazmente o risco de incêndio.

O design de fluxo descendente aumenta a precisão da filtragem e o efeito de limpeza, garantindo segurança e confiabilidade.

Design de recipiente de pó fácil de limpar.

O sistema pode ser conectado a outras máquinas para operação de articulação.

O material do filtro de superfície é finamente projetado para obter um melhor efeito de filtragem.O desempenho da filtragem de superfície, o meio revestido de microfibra e os padrões de fluxo de ar descendente podem melhorar significativamente o desempenho do coletor de pó.

1. O revestimento de microfibra melhora a eficiência da filtração (através de: mecanismo de interceptação, difusão e impacto), e até mesmo partículas muito finas podem ser efetivamente interceptadas e removidas do fluxo de gases de combustão.

2. A função de filtração de superfície do revestimento de microfibra permite que partículas finas sejam interceptadas na superfície da membrana do filtro e podem ser efetivamente removidas por limpeza por pulso.3. Materiais de filtro comuns que não contêm fibras superfinas geralmente fazem com que partículas se incorporem dentro das fibras do meio, que são difíceis de serem removidas pela energia de limpeza por pulso, e a diferença de pressão aumenta instantaneamente, resultando em uma redução no volume de ar de remoção de poeira de a plataforma de corte e a fumaça não pode ser removida com eficácia.

4. O modo de fluxo de ar descendente também é fundamental para manter a pressão diferencial estável para aplicações de corte térmico.Quando o sistema de limpeza por pulso está funcionando, o fluxo descendente ajuda as partículas finas de fumaça a serem descarregadas do interior do coletor de pó para evitar a retromistura.

Horário da postagem: 23/11/23