При термической резке, такой как плазменная и лазерная резка, выделяется большое количество паров и частиц, которые могут представлять опасность для здоровья операторов и повредить станки для резки.

Часто в системах резки требуются пылесборники, чтобы уменьшить воздействие паров на рабочих и защитить дорогостоящие компоненты машин для резки.При проектировании системы пылеудаления необходимо полностью учитывать воздействие различных факторов процесса термической резки на пылесборник.К этим факторам относятся: распределение частиц пыли по размерам, концентрация дыма, потеря давления в системе и риск горючей пыли.

Распространенные области применения термической резки: столы для сухой резки

Производители оборудования для резки обычно предлагают столы для сухой или мокрой резки, на которых удерживается разрезаемый лист.Для платформ сухой резки обычно используется картриджный пылесборник, а пары подаются к пылесборнику через воздуховод в столе с нисходящей тягой.

Анализ потенциальных рисков и опасностей

Как и в случае с любым другим процессом, клиенты должны провести анализ опасностей, прежде чем выбирать решение для сбора пыли.Искры обычно присутствуют при любом процессе термической резки, а собранная пыль в основном горюча, что представляет опасность взрыва и возгорания.Решения по устранению источников возгорания следует учитывать при использовании любой системы сбора сухой пыли.

Кроме того, следует учитывать риск смешивания разных металлов.

В последние годы OSHA значительно снизило допустимые пределы воздействия для многих видов пыли, включая шестивалентный хром.Особенно при резке хромосодержащих металлов, таких как нержавеющая сталь, содержание хрома значительно выше, чем в других распространенных металлах, таких как углеродистая сталь или алюминий.В условиях внутреннего излучения эта проблема будет более заметной.

Вопросы, требующие внимания при выборе пылесборника

При выборе пылесборника для платформы сухой резки сначала необходимо определить объем воздуха, необходимый для контроля перелива дыма и пыли.Вообще говоря, чем шире режущий стол, тем больший объем воздуха требуется для улавливания паров и, следовательно, тем больше требуется пылесборник.На объем воздуха также влияют и другие факторы, в том числе размер вытяжного устройства, процент покрытия листа и количество вытяжных устройств, включенных одновременно во время процесса резки.

Рабочие столы с нисходящей тягой часто делятся на несколько всасывающих блоков (или зон), чтобы уменьшить общий поток воздуха, необходимый для эффективного улавливания паров, тем самым уменьшая размер коллектора.Затем настройте выбор пылеуловителя в зависимости от количества режущих головок, технологии резки (лазерная, плазменная, кислородно-кислородная и т. д.), разрезаемого материала и таких факторов, как скорость резки и разделение часовых поясов резака.Для более крупных заготовок на одном столе с нисходящей вытяжкой можно объединить несколько режущих станков.

Поток воздуха через режущую платформу должен быть достаточным для создания нисходящего потока над поверхностью платформы и преодоления растущей скорости дыма.Скорость нисходящего потока — это минимальная скорость воздуха, необходимая для предотвращения выхода паров и частиц из режущего стола, обычно 150–250 футов/мин для термической резки, и ее необходимо регулировать в зависимости от конструкции и размера режущего стола.

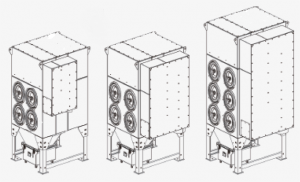

Решения и преимущества пылесборников серии CSDC

Мелкие пары, образующиеся при термической резке, требуют высокоэффективных картриджных пылесборников для обеспечения стабильной и надежной работы системы.Наш пылесборник в основном имеет конструктивные преимущества и особенности.

Интегрированный дизайн, компактная конструкция, меньшая занятость земли, простая и удобная установка на месте, низкая стоимость установки.

Доступно несколько моделей, соответствующих требованиям к объему воздуха для различных моделей резки.

Небольшой размер, высокая производительность, конструкция «подключи и работай», подходит для непрерывной работы.

Предусмотрено четыре варианта подвода воздуха в разных направлениях, что удобно для подключения трубопровода на объекте.

Оснащен встроенным искроохладителем для эффективного снижения риска возгорания.

Конструкция с опускающимся потоком повышает точность фильтрации и очищающий эффект, обеспечивая при этом безопасность и надежность.

Удобная в очистке конструкция пылесборника.

Система может быть соединена с другими машинами для работы навесного оборудования.

Поверхностный фильтрующий материал тщательно разработан для достижения лучшего фильтрующего эффекта.Эффективность поверхностной фильтрации, материал с покрытием из микроволокна и структура нисходящего воздушного потока могут значительно улучшить производительность пылесборника.

1. Покрытие из микроволокна повышает эффективность фильтрации (за счет механизма перехвата, диффузии и удара), и даже очень мелкие частицы могут эффективно улавливаться и удаляться из потока дымовых газов.

2. Функция поверхностной фильтрации покрытия из микроволокна позволяет улавливать мелкие частицы на поверхности фильтрующей мембраны и эффективно удалять их путем импульсной очистки.3. Обычные фильтрующие материалы, которые не содержат сверхтонких волокон, обычно вызывают проникновение частиц внутрь волокон материала, которые трудно удалить с помощью импульсной энергии очистки, и разница давлений мгновенно возрастает, что приводит к уменьшению объема воздуха для удаления пыли. режущую платформу, и дым не может быть эффективно удален.

4. Режим нисходящего потока воздуха также имеет решающее значение для поддержания стабильного перепада давления при термической резке.Когда система импульсной очистки работает, нисходящий поток помогает мелким частицам дыма выбрасываться изнутри пылесборника, чтобы избежать обратного смешивания.

Время публикации: 11-02-23