等离子和激光切割等热切割应用会产生大量烟雾和颗粒,可能对操作员造成健康风险并损坏切割机。

通常,切割系统需要除尘器,以减少工人接触烟雾并帮助保护昂贵的切割机部件。在设计除尘系统时,需要充分考虑热切割过程中的各种因素对除尘器的挑战。这些因素包括:粉尘颗粒大小分布、烟雾浓度、系统压力损失和可燃粉尘的风险。

常见热切割应用:干切割台

切割设备制造商通常提供干式或湿式切割台来固定被切割的板材。对于干式切割平台,通常采用滤筒式除尘器,烟雾通过下吸式工作台内的风道输送至除尘器。

潜在风险和危害分析

与任何过程一样,客户在选择除尘解决方案之前应进行危害分析。任何热切割过程中通常都会出现火花,并且收集的粉尘大多是可燃的,存在爆炸、火灾的风险。任何干式集尘系统都应考虑点火源解决方案。

此外,还应考虑不同金属混合的风险。

近年来,OSHA 显着降低了许多粉尘的允许暴露限值,其中包括六价铬。特别是对于切割含铬金属(例如不锈钢)的应用,铬含量明显高于其他常见金属(例如碳钢或铝)。在室内排放条件下,这个问题会更加突出。

除尘器选型注意事项

干切割平台除尘器的选型首先需要确定控制烟尘溢出所需的风量。一般来说,切割台越宽,捕获烟雾所需的风量越大,因此所需的除尘器也越大。其他因素也会影响风量,包括抽风单元的尺寸、纸张覆盖率以及切割过程中同时打开的抽风单元的数量。

下吸式工作台通常分为多个抽吸单元(或区域),以减少有效捕获烟雾所需的总气流,从而减小收集器的尺寸。然后根据切割头的数量、切割技术(激光、等离子、氧燃料等)、被切割的材料以及切割速度和割炬时区划分等因素定制除尘器选型。对于较大的工件,可以将多台切割机组合在一张下吸式工作台中。

通过切割平台的气流必须足以在平台表面产生下降气流,以克服烟雾的上升速度。下吸速度是防止烟雾和颗粒逸出切割台所需的最小空气速度,对于热切割应用,通常为 150-250 英尺/分钟,并且需要根据切割台设计和尺寸进行调整。

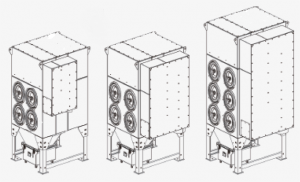

CSDC系列除尘器解决方案及优势

热切割应用产生的细小烟雾需要高效的滤筒除尘器来确保系统稳定可靠的运行。我们的除尘器主要有设计优势和特点

一体化设计,结构紧凑,占地少,现场安装简单方便,安装成本低。

多种型号可供选择,满足不同切割机型的风量需求。

体积小,性能高,“即插即用”设计,适合连续运行。

有四个不同方向的进风口可供选择,方便现场管道连接。

配备集成火花冷却器,有效降低火灾风险。

下沉流设计,增强过滤精度和清洗效果,同时保证安全可靠。

易于清洁的集尘盒设计。

系统可与其他机器连接,进行联动运行。

表面滤材经过精细设计,达到更好的过滤效果。表面过滤性能、微纤维涂层介质和下流气流模式可以显着提高除尘器性能。

1、超细纤维涂层提高了过滤效率(通过:拦截、扩散和冲击机制),即使是非常细小的颗粒也能被有效地拦截并从烟气流中去除。

2、超细纤维涂层的表面过滤功能,使细小颗粒被拦截在滤膜表面,并可通过脉冲清洗有效剥离。3、不含超细纤维的普通滤料,通常会造成颗粒嵌入介质纤维内部,难以被脉冲清灰能量清除,压差瞬间升高,导致除尘风量减少。切割平台,烟雾无法有效排除。

4. 下流气流模式对于保持热切割应用的压差稳定也至关重要。脉冲清灰系统工作时,下流有助于将烟尘细颗粒从除尘器内部排出,避免返混。

发布时间: 11-02-23